Кузнечное оборудование

Введение

В этой статье рассматривается применение винтовых прессов для ковки. Вначале обсуждается обзор винтовых прессов и типичных применений, а затем физика их работы. Моделирование используется для иллюстрации различных аспектов, которые невозможно непосредственно наблюдать во время производства. Также описаны другие особенности и характеристики, важные для правильного использования винтовых прессов.

Винтовой пресс, как и ковочный молот, является машиной с ограниченным запасом энергии. Он берёт энергию вращения от маховика и переводит её в линейное движение ползуна. Как только энергия потрачена на деформацию заготовки, движение ползуна прекращается. Винтовые прессы более широко используются в Европе, чем в США, хотя за последние несколько лет на североамериканском рынке они стали более популярными.

Конструкция винтового пресса

Существует два основных типа приводных двигателей — электрические или гидравлические, которые можно использовать для передачи энергии маховику. Однако сам способ преобразования движения от двигателя в вертикальное движение ползуна подразделяется на четыре типа конструкций винтовых прессов: фрикционные приводы, прямые электрические приводы, косвенные электрические приводы и гидравлические приводы.

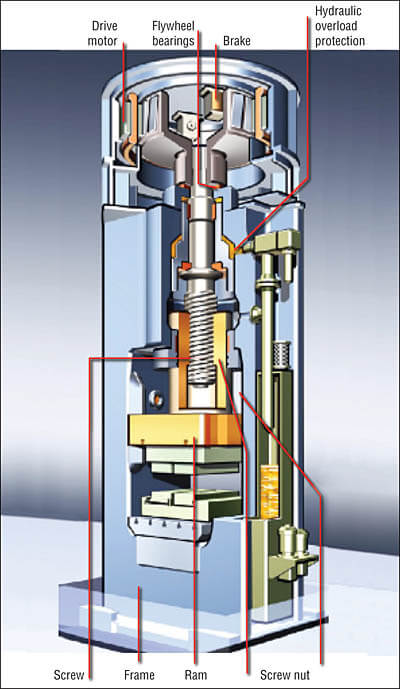

Схема фрикционного винтового пресса показывает конструкцию пресса в разрезе:

-

Винт соединён с ползуном через гайку и вращается маховиком.

-

Видны контргруз для компенсации веса ползуна, тормозная система и система регулировки боковых дисков.

-

Рама выполнена усиленной, чтобы выдерживать высокие нагрузки во время ковки.

-

Привод может быть реализован через скользящий маховик, который передаёт крутящий момент винту.

Схема фрикционного винтового пресса с указанием ключевых узлов конструкции — маховика, винта, контргруза и механизма привода.

Приводной винт

Винтовые прессы бывают разных размеров — от относительно небольших, с усилием порядка 160 тонн, до гигантских машин на 38 600 тонн с муфтой сцепления. Малые прессы могут работать с частотой до 50 ударов в минуту, тогда как большие машины развивают скорость 7–12 ударов в минуту.

Фотография приводного винта крупного пресса иллюстрирует, насколько массивным может быть этот элемент:

-

винт значительно выше человеческого роста, с крупной спиральной резьбой;

-

масса таких винтов может достигать десятков тонн;

-

изготовление и установка винта требуют высокой точности и сложного оборудования.

Приводной винт для большого винтового пресса — пример массивного элемента оборудования в ковочном производстве.

Типичные изделия, производимые на винтовых прессах

Винтовые ковочно-штамповочные прессы используются для обработки различных металлов и сплавов: стали, титана, алюминия, латуни и многих других экзотических материалов, включая те, что применяются в аэрокосмической и медицинской промышленности.

На фотографии типичных поковок можно увидеть примеры изделий:

-

лопатки компрессоров, зубчатые колёса, ортопедические имплантаты, ручной инструмент;

-

детали различной сложности и размеров;

-

тонкостенные изделия, для которых особенно важна точность ковки.

Винтовые прессы особенно подходят для тонкостенных деталей, поскольку у них нет фиксированной нижней мёртвой точки, как в случае механических прессов.

Примеры поковок, изготовленных на винтовых ковочно-штамповочных прессах — от зубчатых колёс до сложных деталей аэрокосмической отрасли.

Физика работы винтового пресса

Принцип работы винтового пресса заключается в том, что вращение маховика аккумулирует энергию, которая затем передаётся винту. Вращение винта преобразуется в линейное движение ползуна. Ползун опускается до тех пор, пока запасённая в маховике энергия не будет полностью израсходована на деформацию заготовки.

Энергия удара может быть оценена по площади под кривой хода нагрузки. После завершения хода винт начинает вращаться в обратную сторону, возвращая ползун в исходное верхнее положение.

Моделирование процесса ковки

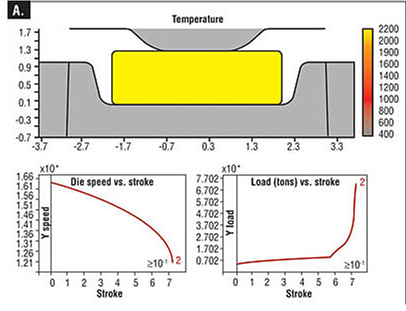

Для изучения процессов ковки используется численное моделирование. Оно помогает увидеть параметры, которые невозможно измерить напрямую во время работы пресса — например, распределение температур в заготовке и нагрузку на инструмент в разные фазы хода.

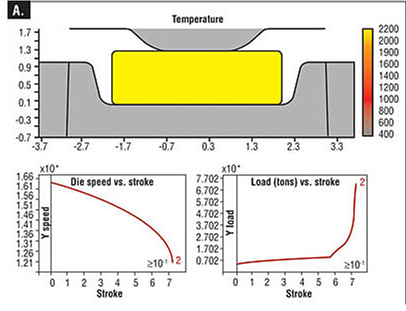

В моделировании винтового пресса можно выделить три фазы процесса:

-

Начало удара:

-

скорость ползуна максимальна;

-

температура заготовки остаётся высокой;

-

нагрузка относительно мала.

- Моделирование начальной стадии удара на винтовом прессе — высокая температура заготовки и минимальная нагрузка при высокой скорости ползуна.

-

-

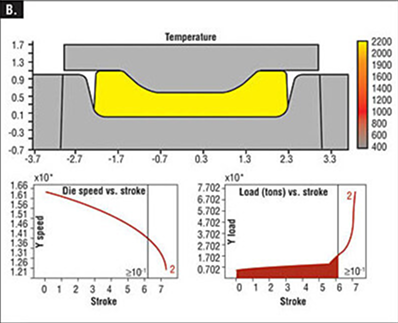

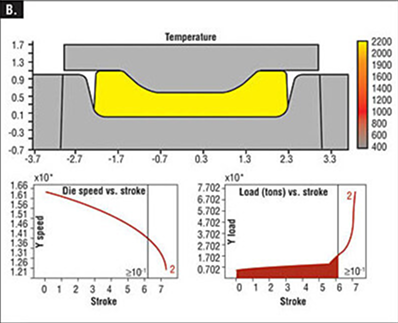

Средняя фаза удара:

-

ползун начинает замедляться;

-

металл деформируется интенсивнее;

-

температура заготовки начинает падать;

-

нагрузка возрастает.

- Средняя стадия ковки на винтовом прессе — скорость ползуна снижается, а нагрузка на заготовку увеличивается.

-

-

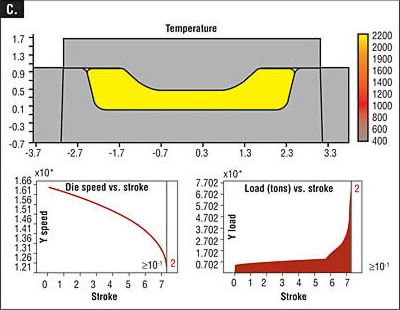

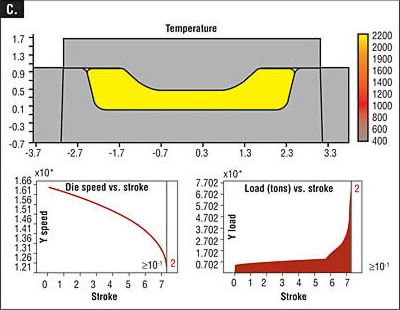

Конец хода:

-

скорость ползуна почти нулевая;

-

температура заготовки частично снижена;

-

нагрузка достигает максимальных значений.

-

площадь под кривой «ход-нагрузка» отражает полную энергию, затраченную на деформацию заготовки.

- Финальная стадия ковки — ползун останавливается, нагрузка максимальна, температура заготовки ниже исходной.

-

Таким образом, винтовой пресс — это оборудование с ограниченным запасом энергии, способное выполнять прецизионную ковку.

Виды винтовых прессов по типу привода

Фрикционные винтовые ковочные прессы

Это простейший вариант винтового пресса. Они:

-

подходят для тонкостенных деталей;

-

требуют регулярной замены фрикционных ремней;

-

имеют длинный цикл работы;

-

мало подходят для больших серийных производств.

Привод основан на постоянном вращении боковых колёс, которые через трение передают вращение маховику.

Винтовые прессы с муфтой сцепления

В таких прессах:

-

маховик постоянно вращается в одном направлении;

-

сцепление включает или отключает вращение винта;

-

можно точно регулировать силу и длину хода;

-

машины способны развивать полную энергию примерно после 30 % хода.

Эти прессы гораздо дороже фрикционных и требуют более высокой квалификации обслуживающего персонала.

Винтовые прессы с электроприводом

Существуют два типа таких прессов:

-

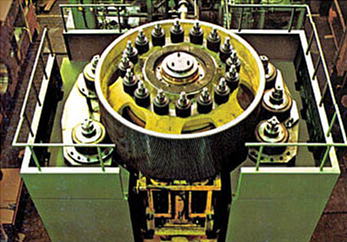

Прессы с электроприводом маховика

На фото видно массивный маховик, окружённый приводными электродвигателями. Они напрямую вращают маховик, который через винт перемещает ползун. При смене направления вращения маховик тормозится и винт возвращает ползун вверх.

- Массивный маховик винтового пресса с системой электроприводов, обеспечивающих вращение и энергию удара.

-

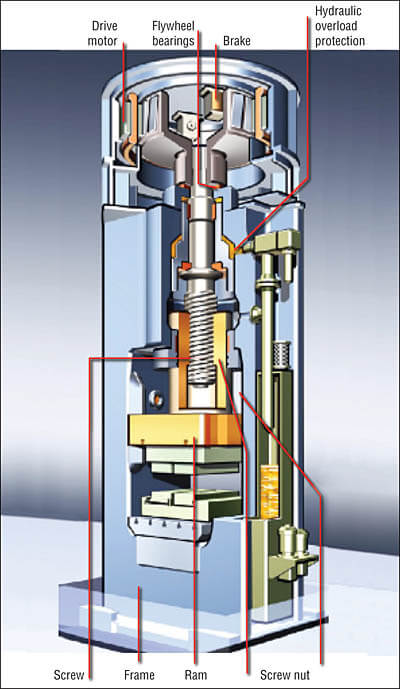

Прямой электропривод винта

В конструкции с прямым приводом электродвигатель напрямую вращает винт без промежуточного маховика. На схеме разреза винтового пресса видны:-

электродвигатель в верхней части пресса;

-

подшипники маховика;

-

винт и гайка винта;

-

гидравлическая защита от перегрузок.

- Схема прямого винтового пресса с электроприводом — компактная конструкция для высокоточной ковки.

-

Такие прессы подходят для высокоточной ковки, позволяют экономить энергию и обеспечивают хорошую повторяемость удара.

Резюме

Винтовые прессы — это универсальное кузнечно-прессовое оборудование. Они:

-

обеспечивают высокую точность формовки;

-

особенно эффективны для тонкостенных поковок;

-

работают быстрее, чем гидравлические прессы;

-

бывают самых разных размеров и типов приводов.

Преимущества винтовых прессов

-

Высокоточное формование;

-

Нет необходимости установки высоты инструмента;

-

Возможность тонкостенных поковок;

-

Меньшее время контакта с горячей заготовкой;

-

Возможность нескольких ударов по одной заготовке;

-

Быстрое и эффективное преобразование энергии.

Недостатки винтовых прессов

-

Трудности при работе с высокими энергиями или нецентральными нагрузками;

-

Медленнее эксцентриковых или коленчатых прессов;

-

Более шумная работа;

-

Более сильная вибрация;

-

Менее пригодны для автоматизации.

Производительность кузнечного цеха зависит не только от пресса или молота, но и от того, как быстро и точно перемещаются заготовки между машинами. Для этого используют различные виды ковочных манипуляторов, которые помогают автоматизировать процесс и избежать простоев.

В этой статье разберём:

-

какие бывают ковочные манипуляторы;

-

в каких условиях лучше использовать каждый тип;

-

на что обратить внимание при выборе оборудования.

Зачем нужны ковочные манипуляторы?

В современных ковочных цехах линии часто состоят из:

-

печей нагрева,

-

ковочных прессов или молотов,

-

прокатных станов,

-

систем охлаждения.

Если заготовки перемещать вручную или с помощью погрузчиков, это снижает скорость работы, создаёт риски травматизма и приводит к браку. Ковочные манипуляторы решают эти проблемы, обеспечивая:

-

быстрое перемещение тяжёлых и горячих деталей;

-

точное позиционирование заготовки;

-

минимизацию времени между операциями.

Выбор манипулятора зависит от размеров заготовок, планировки цеха, уровня автоматизации и специфики изделий.

Какие бывают ковочные манипуляторы?

Мобильные ковочные манипуляторы

Это машины, которые свободно передвигаются по цеху. Они идеально подходят для заводов, где нужно обслуживать несколько печей или прессов на большой площади.

Преимущества:

-

высокая манёвренность;

-

возможность работать в разных зонах цеха;

-

рулевое управление с углом ±90° позволяет разворачиваться на месте.

Недостатки:

-

занимают место на полу цеха;

-

требуют частого обслуживания (особенно дизельные модели).

Если рабочая зона манипулятора ограничена одним участком, можно использовать питание от волочащегося кабеля вместо дизельного двигателя → это снижает эксплуатационные расходы.

Погрузчики со щипцами

Некоторые предприятия пытаются использовать вилочные погрузчики с прицепными щипцами для перемещения поковок. Но это решение часто оказывается временным и малоэффективным.

Минусы такого подхода:

-

ограниченный обзор у оператора → мешает точно захватывать заготовки;

-

вилочные погрузчики не рассчитаны на высокие температуры;

-

высокая вероятность быстрого износа техники.

Тяжелые роботы-манипуляторы (стационарные или рельсовые)

Для автоматизации больших потоков ковочных деталей используют тяжеловесные ковочные роботы-манипуляторы с грузоподъёмностью до 15 000 кг и радиусом действия до 10,5 метров.

Особенности:

-

точное позиционирование благодаря системе рычагов и датчиков;

-

возможность работы в автоматическом и ручном режимах;

-

высокая производительность при серийном производстве.

Стационарные роботы обслуживают зону в форме цилиндра вокруг своей оси. Для длинных линий эффективнее применять роботов на рельсах, которые перемещаются вдоль оборудования и значительно расширяют рабочую зону.

Подвесные ковочные манипуляторы

Если пространство на полу ограничено или в зоне работы манипулятора проходят другие машины, отличным решением становятся подвесные манипуляторы.

Они закрепляются на кранах и передвигаются по декартовой системе координат, обеспечивая:

-

свободу перемещений;

-

чистоту пространства на полу цеха;

-

минимальный риск столкновений с другими механизмами.

Такие манипуляторы идеально подходят для узких рабочих зон, например на кольцепрокатных заводах, где часто используются глубокие печи.

Щипцы — сердце ковочного манипулятора

Щипцы — это интерфейс между манипулятором и заготовкой. Они подбираются индивидуально под каждую деталь по:

-

весу;

-

форме;

-

температуре обработки.

На многих ковочных производствах щипцы оснащены дополнительными осями вращения. Это позволяет:

-

переворачивать заготовку вокруг горизонтальной оси;

-

фиксировать изделие в нужной ориентации для штамповки или прокатки.

Специальные решения для кольцепрокатных заводов

На кольцепрокатных станах применяются специальные манипуляторы, которые аккуратно снимают готовые кольца диаметром до 4 000 мм. Захваты таких манипуляторов могут работать:

-

изнутри кольца;

-

снаружи;

-

снизу — через пазы опорного стола.

Это позволяет минимизировать деформацию кольца при выгрузке и обеспечить сохранность геометрии изделия.

На что обратить внимание при выборе манипулятора?

Чтобы выбрать подходящий ковочный манипулятор, стоит ответить на несколько ключевых вопросов:

-

Какова площадь работы манипулятора?

-

Какие станки или линии он должен обслуживать?

-

Есть ли другие машины или краны в зоне его работы?

-

Какая точность позиционирования требуется?

-

Каков размер и вес заготовок?

-

Какие партии изделий планируется обрабатывать?

-

Какой ритм производства (время цикла)?

Очень важно смотреть не только на цену машины, но и учитывать долгосрочные эксплуатационные расходы и возможности модернизации оборудования.

Заключение

Кузнечно-прессовое оборудование — это не только прессы и молоты, но и умные манипуляторы, которые обеспечивают бесперебойную работу всего цеха. Выбор подходящего решения напрямую влияет на производительность, качество продукции и срок службы оборудования.

Если вы планируете модернизацию ковочного цеха или хотите повысить эффективность своего производства, специалисты нашей компании помогут вам подобрать оптимальные манипуляторы и оборудование с учётом всех особенностей вашего производства.

➡ Свяжитесь с нами, чтобы обсудить технические задачи и получить профессиональную консультацию.

Современное ковочное производство использует разные типы оборудования в зависимости от сплавов, сложности поковок и объёмов выпуска. В этой статье мы сравним четыре основных вида кузнечно-прессового оборудования — ковочные молоты, механические прессы, гидравлические прессы и винтовые прессы — и расскажем об их особенностях.

Выбор оборудования напрямую влияет на:

-

качество поковок,

-

производительность цеха,

-

себестоимость продукции,

-

возможности автоматизации.

Давайте разберёмся, в чём разница между этими машинами и где каждая из них применяется.

Ковочные молоты

Ковочные молоты работают по принципу накопления и высвобождения энергии удара. Верхняя часть машины — ударная часть (бойок) — поднимается и с большой скоростью опускается на заготовку. Это похоже на работу молотка, забивающего гвоздь, только в гораздо больших масштабах.

Особенности ковочных молотов:

-

Простая конструкция → меньше сложных механизмов.

-

Требует массивной конструкции для поглощения ударных нагрузок.

-

Используется серия ударов, чтобы металл полностью заполнил полость ковочного штампа.

-

Часто применяется для средних и малых серий поковок, где нужна гибкость.

Минусы:

-

Высокий уровень шума и вибрации.

-

Меньшая точность размеров поковок по сравнению с прессами.

Молоты идеально подходят для предприятий, где объёмы производства относительно небольшие, а ассортимент изделий разнообразен.

Механические ковочные прессы

Механические прессы используют маховик для накопления энергии и преобразуют её в линейное движение плунжера через эксцентриковый или кривошипный механизм. Верхний штамп крепится к подвижному ползуну, который движется строго по заданной траектории.

Преимущества механических прессов:

-

Высокая повторяемость размеров изделий.

-

Хорошая скорость работы → подходит для больших серий.

-

Простая интеграция в автоматизированные линии.

Недостатки:

-

Фиксированная длина хода → ограничивает гибкость.

-

Невозможность напрямую контролировать усилие во время удара.

Применение:

-

поковки из стали и цветных сплавов,

-

детали для автомобильной и машиностроительной отрасли,

-

крупносерийное производство.

Механические прессы часто становятся основой автоматизированных ковочных линий, где роботизированные системы подают и извлекают заготовки.

Гидравлические ковочные прессы

Гидравлические прессы используют давление рабочей жидкости для перемещения ползуна. Это даёт широкие возможности по регулированию усилия, скорости и хода.

Преимущества гидравлических прессов:

-

Чёткий контроль усилия и скорости → идеально для работы со сложными сплавами.

-

Возможность выполнять глубокую вытяжку или изотермическую ковку.

-

Высокая универсальность → пресс может быть настроен под разные операции.

Недостатки:

-

Более сложная гидравлическая система → дороже в обслуживании.

-

Более низкая скорость хода по сравнению с механическими прессами.

Применение:

-

крупные поковки больших размеров,

-

производство длинных или полых заготовок,

-

ковка сложных сплавов (титан, никель).

Гидравлические ковочные прессы особенно востребованы в энергетическом и авиационно-космическом машиностроении, где к поковкам предъявляются самые высокие требования.

Винтовые ковочные прессы

Винтовые прессы (иногда называют электровинтовыми) также используют маховик для накопления энергии. Эта энергия передаётся через винтовой механизм на ползун, создавая линейное движение.

Преимущества винтовых прессов:

-

Высокая точность дозировки энергии удара.

-

Хороший контроль деформации при работе с чувствительными сплавами.

-

Минимальное количество ударов — часто достаточно одного хода.

Недостатки:

-

Меньшая производительность при массовом выпуске.

-

Более сложная кинематика → выше стоимость обслуживания.

Применение:

-

поковки из титановых и алюминиевых сплавов,

-

детали для авиации и медицины,

-

высокоточная штамповка малых серий.

Винтовой пресс идеален для тонкой работы, где важно не перегреть заготовку и избежать локальных дефектов структуры.

Тепловые аспекты и скорости работы

Все виды ковочного оборудования применяются в процессе горячей ковки, но сильно различаются по скорости деформации:

-

Ковочные молоты → самая высокая скорость деформации (ударный процесс).

-

Механические прессы → средние скорости.

-

Винтовые прессы → чуть ниже механических.

-

Гидравлические прессы → самые низкие скорости деформации, но лучше всего контролируемые.

Низкие скорости важны для сплавов, чувствительных к локализации потока (титан, алюминий). При высокой скорости ковки металл может перегреться локально, что ухудшает структуру и механические свойства детали.

Управление и автоматизация

Контроль параметров — ключевой аспект при выборе оборудования:

-

Гидравлические прессы → позволяют управлять усилием, скоростью и положением.

-

Механические прессы → управляют скоростью и положением, но не усилием напрямую.

-

Винтовые прессы → управляют энергией удара и иногда положением.

-

Ковочные молоты → обычно регулируют только энергию удара.

С точки зрения автоматизации ковочного производства, лидируют механические прессы. Они легко интегрируются с роботами, особенно в крупносерийном производстве, например, в автопроме.

Итоги: какое оборудование выбрать?

Все четыре типа ковочного оборудования находят своё место в современных кузнечно-прессовых цехах. Выбор зависит от:

-

металла и его чувствительности к скорости деформации,

-

размеров и формы поковки,

-

серийности производства,

-

бюджета предприятия.

Если нужны универсальность и точный контроль параметров, лучше подойдут гидравлические ковочные прессы. Для массового производства и высокой скорости работы — механические прессы. Для тонкой работы со сложными сплавами — винтовые прессы. А для небольших объёмов и гибких задач — ковочные молоты.

Вывод

Кузнечно-прессовое оборудование — это сердце любого современного металлообрабатывающего производства. Чтобы правильно выбрать между молотами, механическими, гидравлическими или винтовыми прессами, необходимо учитывать не только производственные задачи, но и экономические факторы, возможности автоматизации и тип материалов.

Если вы планируете модернизацию кузнечного оборудования или подбор оптимальных решений, специалисты нашей компании готовы помочь в оценке параметров и выборе технологий, которые повысят эффективность вашего производства.

Свяжитесь с нами, чтобы обсудить ваши задачи и получить консультацию экспертов в области кузнечно-прессового оборудования.

В последние годы тема импортозамещения приобрела особую значимость для российской промышленности. Этот вопрос не раз поднимался на государственном уровне, ведь именно от наличия собственного машиностроительного и металлургического производства напрямую зависит технологический суверенитет страны.

Особенно остро проблема стоит в таких секторах, как тяжёлое машиностроение и производство кузнечно-прессового оборудования. Сегодня российские предприятия всё чаще сталкиваются с дилеммой: приобретать импортное оборудование или развивать собственные мощности.

Почему импортозамещение критически важно в тяжелом машиностроении?

Современный ковочный комплекс — это уже не «монстр» 50–60-х годов прошлого века, вокруг которого работали десятки человек с клещами. Сегодня это высокотехнологичные системы, включающие:

-

автоматическое управление прессами и манипуляторами,

-

контроль температуры заготовки и управление нагревательными печами,

-

сбор и хранение данных обо всех технологических операциях,

-

интеграцию с ERP-системами предприятия.

Создание таких комплексов требует:

-

качественного литейного производства,

-

высокоточного металлообрабатывающего оборудования,

-

специалистов высокой квалификации — инженеров, конструкторов, программистов,

-

современных решений в области гидроприводов и систем автоматизации.

Развитие этих направлений означает не только производство оборудования внутри страны, но и создание новых рабочих мест и поддержку смежных отраслей.

Импорт или российское производство: реальные кейсы

Пример из практики показывает, насколько остра ситуация. В 2015 году Волгоградский металлургический завод «Красный Октябрь» обратился в Минпромторг с просьбой об освобождении от НДС на закупаемую за рубежом систему автоматизированного управления для модернизации ковочного пресса усилием 8000 тонн (фирма DevyMcKee). Основным аргументом было отсутствие аналогов в России.

Однако в ответе профильных институтов было указано, что российские предприятия способны производить такие системы, используя комбинацию оригинальных разработок и фирменных компонентов ведущих мировых брендов (BOSCH, Siemens, Allen-Bradley и др.). Подобные системы неоднократно внедрялись российскими компаниями на крупных металлургических и машиностроительных заводах.

В другом случае, Златоустовский электрометаллургический завод запросил освобождение от НДС не только на систему управления, но и на сам двухколонный гидравлический ковочный пресс усилием 25 МН фирмы Danieli (Италия). При этом российские заводы — такие как ОАО «Уралмашзавод» и ОАО «Тяжпрессмаш» — подтвердили возможность изготовления аналогичных прессов, соответствующих техническому заданию.

Проблемы и барьеры импортозамещения

Несмотря на технические возможности российских предприятий, проблемы сохраняются:

-

Информационный вакуум. Предприятия-покупатели не всегда владеют актуальной информацией о возможностях отечественных производителей. Порой складывается впечатление, что даже в государственных органах нет полного представления, кто и что может производить в стране.

-

Отсутствие координации. Вместо того чтобы помогать предприятиям находить отечественных производителей, госорганы зачастую лишь фиксируют факты обращения за импортным оборудованием.

-

Привычка к импортным решениям. Многие компании продолжают заключать контракты с зарубежными фирмами, даже несмотря на рост курса валют и риски санкций.

-

Риски при работе с импортом. Предприятия всё чаще сталкиваются с проблемами:

-

долгие сроки поставки запасных частей,

-

отказ иностранных поставщиков признавать ответственность за брак,

-

отсутствие техдокументации после окончания гарантийного срока,

-

сложность судебного урегулирования споров за границей.

-

Потенциал российских предприятий в производстве кузнечно-прессового оборудования

Российские предприятия обладают серьёзным потенциалом в сфере кузнечно-прессового оборудования и систем автоматизации. В частности:

-

ЗАО «Автоматизированные системы и комплексы» (Екатеринбург) за 2010–2012 годы спроектировало и внедрило на заводах ОАО «ВСМПО-АВИСМА» комплексы управления ковочными прессами усилием 25, 30 и 60 МН, оснащённые двумя манипуляторами для ковки титановых прутков.

-

ООО «Уральский инжиниринговый центр» (Челябинск) реализует проекты по созданию и модернизации гидроприводов и систем управления в кузнечно-прессовом, прокатном, сталеплавильном и других производствах. Среди их заказчиков — крупнейшие предприятия металлургической отрасли России.

Это доказывает, что российская промышленность способна решать сложнейшие инженерные задачи, в том числе в производстве и модернизации ковочного оборудования.

Что нужно для реального импортозамещения?

Для перехода к полноценному импортозамещению необходима:

-

Государственная поддержка в виде финансовых и консультационных программ.

-

Создание единой базы данных российских производителей кузнечно-прессового оборудования и систем автоматизации.

-

Прозрачная координация между Минпромторгом, производителями и заказчиками.

-

Повышение доверия к российским производителям через демонстрацию успешных кейсов и открытые данные о технических возможностях предприятий.

Заключение

Российское кузнечно-прессовое оборудование и системы автоматизации — это не миф, а реальность. Несмотря на стереотипы, в России существуют предприятия, способные разрабатывать, производить и внедрять современные прессовые комплексы, соответствующие мировым стандартам.

Импортозамещение в этой сфере — не просто экономическая целесообразность, но стратегическая задача для обеспечения промышленной независимости страны.

Если вы рассматриваете возможности модернизации ковочного оборудования или перехода на отечественные решения, специалисты нашей компании готовы помочь вам подобрать оптимальные решения для вашего производства, учесть технические требования и снизить риски, связанные с импортными поставками.

Свяжитесь с нами, чтобы обсудить ваши задачи и планы по обновлению производства.

Кузнечно-прессовое производство сталкивается с важным выбором, когда речь заходит о расширении мощностей или поддержании текущего парка оборудования в рабочем состоянии. Инженеры, технологи и руководители производств часто стоят перед дилеммой: ремонтировать, восстанавливать, модернизировать или приобретать новое кузнечно-прессовое оборудование.

Каждый из этих вариантов имеет свои плюсы, минусы и финансовые аспекты. Давайте рассмотрим их подробнее.

Ремонт кузнечно-прессового оборудования

Самый быстрый способ вернуть оборудование в строй — это ремонт вышедших из строя агрегатов или узлов. Чаще всего это замена изношенных компонентов:

-

подшипников,

-

втулок,

-

уплотнений,

-

фрикционных пластин,

-

поршней или штоков.

Однако ремонт может быть непростым процессом, особенно если оборудование эксплуатируется десятилетиями. Многие узлы были спроектированы десятки лет назад, и возникают вопросы:

-

Существует ли ещё производитель оригинального оборудования (OEM)?

-

Есть ли чертежи деталей?

-

Сможет ли местная механическая мастерская изготовить аналог?

Даже если детали удаётся изготовить, есть риск преждевременного износа. Без знания точных спецификаций, таких как марка стали, режим термообработки или допуски, замена может прослужить гораздо меньше оригинала.

Современные OEM-производители предлагают программы складирования запчастей с длительным сроком поставки. Это позволяет хранить дорогие или редкие компоненты на складе и оплачивать их частями до момента использования.

Восстановление кузнечно-прессового оборудования

Шагом дальше ремонта является восстановление оборудования. Здесь речь идёт не просто о замене отдельных деталей, а о комплексном ремонте машины:

-

замена всех быстроизнашивающихся элементов,

-

диагностика и ремонт рамы,

-

восстановление геометрических параметров рабочих поверхностей,

-

модернизация штамповочной оснастки.

Процесс может занять от четырёх до шести месяцев, в зависимости от масштабов работ. Но при этом восстановление зачастую сокращает сроки ввода оборудования в эксплуатацию на несколько месяцев по сравнению с покупкой нового оборудования, а также снижает затраты.

Один из важных плюсов восстановления — возможность интеграции современных систем автоматизации:

-

автоматическая смена инструмента,

-

использование роботов для подачи и извлечения заготовок,

-

внедрение сервоприводов.

Это не только повышает безопасность рабочих, но и значительно ускоряет процесс ковки, снижая простои и повышая качество продукции.

Модернизация кузнечно-прессового оборудования

В ряде случаев старая литая стальная рама кузнечного оборудования остаётся в хорошем состоянии. Тогда имеет смысл заменить все внутренние механизмы и системы управления, фактически создав новое оборудование на базе существующей конструкции.

Такой вариант может стоить до 85–90% стоимости нового оборудования, но позволяет сократить сроки поставки примерно на полгода. При этом на модернизированное оборудование распространяются те же гарантии, что и на новое.

Модернизация — это также шанс добавить:

-

ЧПУ-системы управления,

-

автоматизацию рабочих циклов,

-

системы диагностики оборудования в реальном времени.

В итоге модернизация становится разумным компромиссом между покупкой нового оборудования и ремонтом, сохраняя надёжность литой конструкции при внедрении современных технологий.

Приобретение нового кузнечно-прессового оборудования

Покупка нового оборудования — решение, которое гарантирует максимальную производительность, долговечность и соответствие последним технологическим стандартам. Но это самый затратный и долгий путь.

Производителям следует учитывать:

-

длительные сроки изготовления — поставки могут занимать от 6 до 12 месяцев и более;

-

необходимость проектирования фундамента и коммуникаций под новое оборудование;

-

высокую стоимость инвестиций.

Тем не менее, новое оборудование обеспечивает наибольшую гибкость при создании современных ковочных производств. Сегодня возможно проектировать автоматизированные ковочные линии, где данные о скорости работы и нагрузках оборудования передаются в IT-системы предприятия для анализа и оптимизации процессов.

Что выбрать: ремонт, восстановление, модернизация или покупка нового оборудования?

Нет универсального ответа. Всё зависит от:

-

возраста вашего оборудования,

-

наличия свободного бюджета,

-

сроков, в которые нужно запустить производство,

-

уровня автоматизации, который вы хотите достичь,

-

доступности запчастей и технической поддержки.

Для многих предприятий восстановление или модернизация остаются наиболее востребованными решениями, позволяя сохранить надёжные рамы прессов или молотов и интегрировать современные технологии.

Вывод

Кузнечно-прессовое оборудование — это сложные и дорогостоящие системы, рассчитанные на десятилетия работы. Но даже самые прочные конструкции требуют обновления.

Если вы рассматриваете варианты ремонта, восстановления, модернизации или приобретения нового оборудования, специалисты нашей компании готовы помочь вам выбрать оптимальное решение под ваши производственные задачи и бюджет.

Свяжитесь с нами, чтобы обсудить, какой путь развития лучше всего подходит для вашего предприятия.